Wydajność firmy produkcyjnej zależy od wydajności procesów, które zachodzą w trakcie poszczególnych faz produkcji. W celu lepszego planowania zasobów materiałowych wykorzystuje się więc MRP, czyli Material Requirements Planning. Na czym polega ten system?

Spis treści:

- System MRP – co to jest?

- Jak działa Material Requirements Planning?

- Ile kosztuje MRP?

- ERP, MRP – czym się różnią i dlaczego warto z nich korzystać?

System MRP – co to jest?

System MRP jest rozwiązaniem, które ma usprawnić planowanie zapotrzebowania materiałowego dla procesów produkcyjnych. Jego wdrożenie pozwala z wyprzedzeniem planować wszystkie działania związane z zakupem odpowiednich surowców, a następnie ich wykorzystaniem do produkcji wyrobów.

Pierwszy raz z Material Requirements Planning mieliśmy do czynienia w latach 70-tych XX wieku. Szacuje się, że w tamtej dekadzie system planowania potrzeb materiałowych wdrożyło u siebie ok. 700 działających na światowych rynkach firm. Dziś liczbę przedsiębiorstw korzystających z nowoczesnego planowania zasobów materiałowych liczy się w dziesiątkach tysięcy. Skąd taka popularność tego rozwiązania?

Wpływa na nią fakt, że MRP usprawnia organizację wszelkich czynności produkcyjnych oraz zarządzanie stanami magazynowymi, jednocześnie uwzględniając specyficzne potrzeby danego biznesu.

Jak działa Material Requirements Planning?

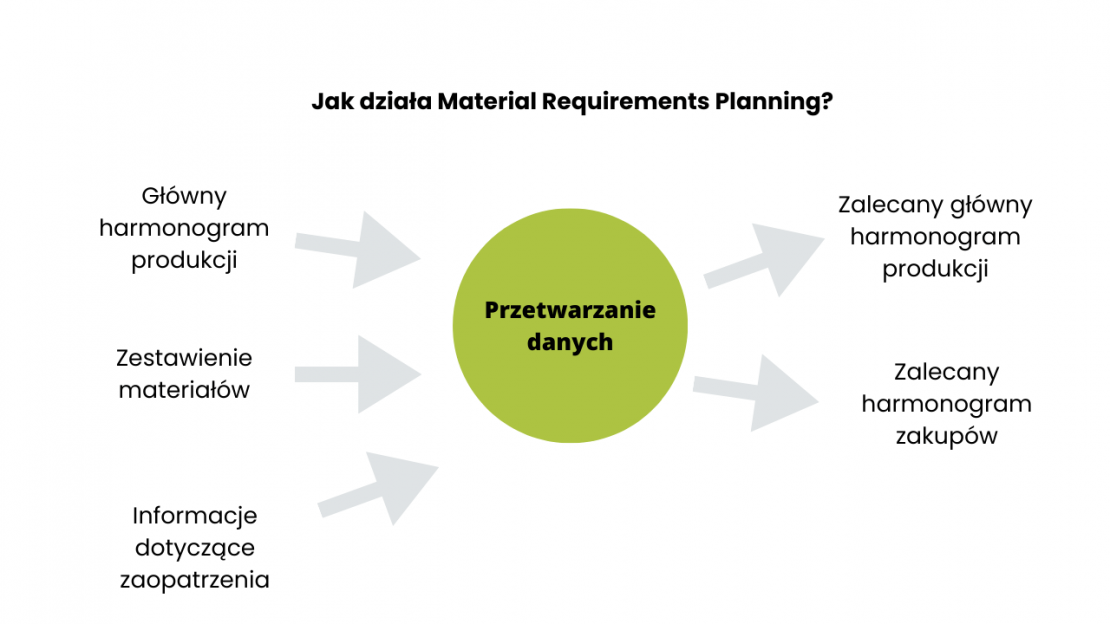

System MRP dotyczy planowania produkcji oraz zasobów materiałowych do niej potrzebnych. By odpowiednio działał, potrzebne są pewne dane wejściowe, które następnie można przełożyć na konkretne zalecenia produkcyjne. Dane te podzielić możemy na trzy kluczowe obszary:

- główny harmonogram produkcji (w skrócie MPS – Master Production Schedule), który określa nam, ile gotowych wyrobów musimy wyprodukować w danej jednostce czasu;

- zestawienie materiałów, czyli BOM (Bill Of Materials) wyznaczające nam ilość i rodzaj surowców niezbędnych do wytworzenia produktu;

- ewidencję zapasów, czyli szczegółowe informacje dotyczące zaopatrzenia, w których skład wchodzą m.in. dostępne stany magazynowe, ilość zamówionych surowców czy choćby czas oczekiwania na ich dostawę od producenta.

Material Requirements Planning zakłada, że po odpowiednim przetworzeniu tych danych powstają:

- zalecany główny harmonogram produkcji – wyznaczający dokładne daty rozpoczęcia oraz zakończenia poszczególnych procesów produkcyjnych oraz zestawiający niezbędne ilości surowców do ich prawidłowego przeprowadzenia,

- zalecany harmonogram zakupów, który określa daty niezbędnych zamówień surowców, ich ilości oraz planowane daty przyjęcia na magazyn.

Planowanie zapotrzebowania materiałowego w opisany sposób zapewnia szereg korzyści:

- pozwala oszczędzić m.in. miejsce przeznaczone pod składowanie (dzięki) zmniejszeniu ilości zapasów magazynowych,

- zwiększa efektywność produkcji,

- skraca czas potrzebny na wyprodukowanie i dostawę zamówionej partii produktu do klienta,

- daje możliwość realnego czasu potrzebnego na realizację zamówienia,

- ułatwia kontrolę pracy na poszczególnych etapach procedury produkcyjnej,

- system wczesnego ostrzegania dla braków surowców pozwala uniknąć przestojów produkcyjnych oraz odpowiednio zorganizować pracę.

Ile kosztuje MRP?

System planowania potrzeb materiałowych to rozwiązanie, które po pierwsze pozwala ograniczyć koszty związane z procesami produkcji, po drugie zwiększyć konkurencyjność firmy na rynku. Wdrożenie systemu MRP to jednak również inwestycja. Z jakim kosztem musisz się liczyć? Wszystko tak naprawdę zależy od dwóch czynników, jakimi są:

- rodzaj licencji dla systemu MRP,

- zakres wdrożenia przeprowadzonego przez partnera technologicznego.

W przypadku licencjonowania narzędzi Material Requirements Planning, do czynienia mamy z możliwościami identycznymi, jak choćby w przypadku systemów ERP. Narzędzia te dostępne są zarówno jako licencje desktopowe, wymagające zwykle jednorazowej opłaty, jak i rozwiązania chmurowe działające na zasadzie comiesięcznego abonamentu. Jednorazowa licencja to koszt od kilkuset do nawet kilku tysięcy złotych za stanowisko (w zależności od wybranego systemu). Licencja chmurowa jest zazwyczaj tańsza i oscyluje zwykle w granicach kilkudziesięciu, maksymalnie kilkuset złotych miesięcznie dla każdego użytkownika.

Drugim rodzaj kosztów, jaki musisz wziąć pod uwagę wprowadzając system MRP w Twojej firmie, to koszty związane ze zmianą wewnętrznych procesów. Warto skorzystać w tym wypadku z pomocy firmy wdrożeniowej. Specjaliści przeanalizują dotychczasowe procedury, a następnie przygotują listę działań, które pozwolą dopasować pracę do nowego systemu planowania. Trudno oszacować całkowity koszt przeprowadzenia tego typu analizy. Zależy on od wielkości firmy produkcyjnej i może wynieść od kilku do nawet kilkudziesięciu tysięcy złotych.

ERP, MRP – czym się różnią i dlaczego warto z nich korzystać?

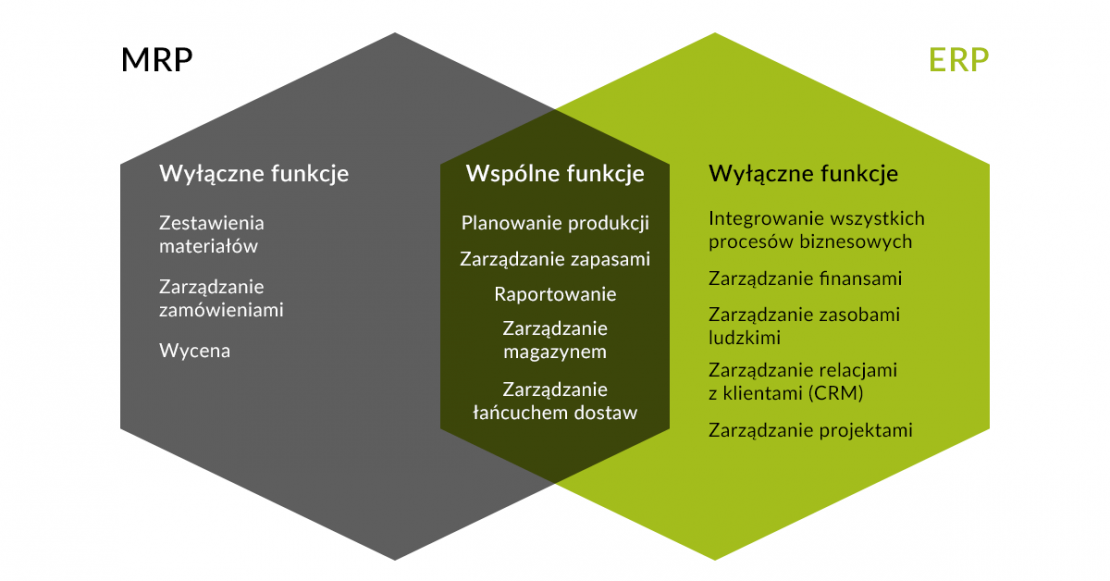

Możesz się zastanawiać, czy system MRP jest dla Ciebie, skoro w firmie posiadasz już np. rozwiązanie ERP. Bliższe przyjrzenie się sprawie pokazuje jednak, że MRP i ERP to dwa zupełnie różne narzędzia, których wspólne wykorzystanie może znacznie podnieść wydajność Twojego biznesu.

ERP a MRP – czym zatem się różnią? W podstawach – zakresem działania. O ile ERP to rozwiązanie wykorzystywane do zarządzania całością przedsiębiorstwa, MRP skupia się w szczegółach na zarządzaniu gospodarką magazynową działów produkcyjnych. Można więc powiedzieć, że system MRP jest swego rodzaju zewnętrznym „rozszerzeniem” dla ERP. Oznacza to, że narzędzia mogą ze sobą współpracować i doskonale się uzupełniają.

Okazuje się, że nowoczesne systemy ERP świetnie wspomagają pracę Material Requirements Planning na poziomie analitycznym. W ERP enova365 moduły Business Intelligence pozwalają na prowadzenie szerokiej analizy zakupów i wykorzystania surowców, po to, by ich optymalizacja w ramach systemu planowania potrzeb materiałowych była jeszcze lepsza.

W ramach współpracy systemu MRP z ERP enova365 dużo wnosi również wykorzystanie modułu Handel, odpowiedzialnego m.in. za składanie zamówień i zarządzanie stanami magazynowymi. Stworzenie przy pomocy MRP odpowiedniego harmonogramu zakupów pomoże szybciej składać zamówienia, dokładnie kontrolować stan określonych surowców i skutecznie zarządzać kosztami ich zakupu oraz dostawą.

Współpraca na linii ERP – MRP pozwala efektywnie planować działania produkcyjne, a tym samym przyczynia się do poprawy funkcjonowania całego przedsiębiorstwa. Warto więc zainwestować we wdrożenie obu tych systemów.

Chcąc wykorzystywać w pełni ich potencjał, musisz posiadać niezbędną wiedzę na temat współpracy między MRP i ERP. Pomożemy Ci ją zgromadzić! Jeśli interesuje Cię zwiększenie efektywności pracy działu produkcji, umów się na konsultację. Specjalista enova365 omówi możliwości, jakie pomogą Ci osiągnąć cel.